Dökümde Kullanılan Fırın Türleri

Bir fırın, çeşitli şekillerde metal eritme ve rafine etme işlemlerinde ısı sağlamak amacıyla ısı üreten veya erimiş veya sıcak maddeler oluşturmak için kullanılan endüstriyel bir ocak veya kapdır. Dökümhane endüstrisinde metal eritmek için çeşitli fırın türleri kullanılır. Dökümde kullanılan fırın türleri, ısıtma için kullanılan enerji veya yakıt kaynağına ve istenen ısının elde edilmesi veya korunması yöntemine göre daha da ayrılabilir.

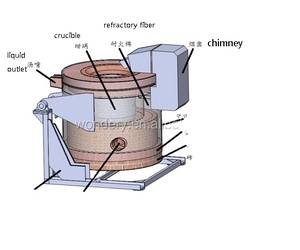

- İndüksiyon Fırınları: İndüksiyon fırınları, dökümhane endüstrisinde en yaygın kullanılan elektrikli ergitme birimleridir. Bu indüksiyon ergitme fırınları, ferromanyetik ve ferromanyetik olmayan alaşımları eritmek için bir frekans değiştirme sistemi kullanır. İndüksiyon fırınları, ısıtma ve dolayısıyla metal eritme işlemi için elektromanyetik alanlar kullanır. Eritilecek metal, daha yüksek frekanslı bakır malzemeden yapılmış bir bobine yerleştirilir. Elektrik bobinden geçtiğinde, metal eriyene kadar ısı sağlayan bir elektromanyetik alan oluşturulur. Döküm için indüksiyon fırını kullanmanın en büyük avantajlarından biri, metal eritilirken hassas sıcaklık kontrolü sağlamasıdır.

- Ark Erime Fırınları: Ark erime fırınları aynı zamanda elektrik indüksiyon fırını yöntemi olarak da bilinir. Bu yöntemde, ısı doğrudan grafit veya metal elektrot vasıtasıyla metalin erimesiyle sağlanır. Metalin arkdan doğrudan ısı almasını sağlayan bir elektrik arkı oluşturulur. Metal alaşım malzemesi eridikten sonra, oksidasyonun herhangi bir biçimini önlemek için fırından kontrollü bir atmosfer uzaklaştırılır.

- Kıvama Döküm Fırını: Kıvama döküm fırını, genellikle seramikten yapılmış bir kase veya kıvama benzer bir kaba eritilecek metali depolar. Kıvama içerideki metal eriyene kadar dışarıdan ısı uygulanır. Metal eridikten sonra, tekrar katılaşması için bir kalıba dökülür.

- Kupa Fırını: Kupa döküm fırını olarak da bilinen bir kupa fırını, kase veya kupa şeklindedir ve dökme demir eritmek için kullanılır. Geleneksel işlem, gerekli yük elde edilene kadar üst üste katmanlar halinde koks, kireç taşı ve hurda demir ve çelik yığmayı içerir. Koks tutuşturulduktan sonra, tüyer (dökme veya boru şeklinde bir alet) aracılığıyla ek oksijen kullanılarak fırının tabanında erimiş demir elde edilene kadar bir ergitme işlemi başlatılır. Döküm için kupa fırınının en büyük avantajlarından biri, diğer fırınlardan çok daha yüksek hızda erimiş demir üretebilmesidir.

- Şaft Fırını: Şaft fırını, dökme demir ve pik demir gibi demirli metaller üretmek için kullanılan dikey bir ergitme cihazıdır. Temel olarak, demir veya bir metal cevheri, koks ve kireç taşı fırının üstünden boşaltılır. Bu hammaddeler daha sonra aşağı doğru hareket eder ve sıcak gazlar ve hava, yanma ve indirgeme yoluyla bir reaksiyon oluşturur, sonunda gerekli metali ve cüruf eritir. Bu şekilde, erimiş demir veya çelik ve cüruf olmak üzere iki farklı ürün üretilir.

- Yakıcı Yüksek Fırın: Demir cevherini daha sonra dökme demir üretmek için geri dönüştürülen pik demire eritmenin için sıcak hava akımı kullanan bir fırına yakıcı yüksek fırın denir. "Yüksek" terimi, fırına pompalanan yüksek hacimli havayı ifade eder. Yüksek fırını benzersiz kılan, metal cevherleri ve koksun yüksek fırında nasıl katmanlandığıdır. Yüksek fırın, en büyük insan yapımı yapılardan biridir ve kapatılana kadar on ila yirmi yıl boyunca sürekli çalışır.

- Gaz Ateşlemeli Döküm Fırını: Gaz ateşlemeli döküm fırını genellikle alüminyum ergitme ve tutma uygulamaları için kullanılır. Fırın, hava veya azot atmosferi altında düşük maliyetli alüminyum ergitme ve tutma sağlamak için tasarlanmıştır. Gaz ateşlemeli fırınlar, yakıt kaynağı olarak doğalgaz veya propan kullanır. Genellikle metalleri dövülebilir hale getirmek veya eritmek için ısıtırlar. Gaz tutuşturulduğunda, eritilecek metali çevreleyen ve eriyene kadar erimiş halde tutan bir alev oluşturur.

Dökümde Kullanılan Fırınların Özellikleri ve Bakımı

Kupa fırını: Dökümhaneler için kupa fırınlarının yüksekliği, ortalama çapa göre yedi ila sekiz kat daha büyüktür, bu da dev bir varile benzer. Kupa fırınının beş parçası: esinti, gövde, astar, taban ve üst kısımdır.

- Esinti: Havanın girdiği bölüm.

- Gövde: Kupaya şeklini veren dış alan. Genellikle dökme demir veya çelikten inşa edilir ve ısıyı içeride tutmak ve dışarıya ısı salınımını önlemek için yalıtım malzemeleri kullanılabilir.

- Astar: Kupanın iç kısmı, yüksek sıcaklıklardan dolayı dış duvarın erimesini önleyen ısıya dayanıklı bir malzemedir.

- Taban: Kupanın tabanı, erimiş metal ve cürufun işlemden çekildiği yerdir.

- Üst Kısım: Üst kısmın açık kısmı, şarj edilmiş hammaddelerin ve havanın kupaya girmesini sağlar.

Bakım: İyi sızdırmazlık sağlamak ve hava sızıntısını önlemek için hava besleme borularının ve esinti vanalarının düzenli olarak kontrol edilmesi ve bakımı yapılmalıdır. Aşırı hava basıncından veya düşük hava haciminden kaçının. Mekanik besleme ağız kapağının kararlı ve sorunsuz çalışmasını sağlamak için besleme sistemi temizlenmeli ve yağlanmalıdır. Besleme deliği veya cüruf deliği varsa, personel tıkanmayı önlemek için bu açıklıkların temizlendiğinden emin olmalıdır. Fırın gövdesi ve soğutma suyu boruları gibi kupanın dış kısımları, toz ve kir birikimini önlemek için temizlenmelidir.

İndüksiyon fırını: İndüksiyon fırınlarının tasarımı ve yapımında paneller, kıvamlar, soğutucular, indüktörler, yalıtım katmanları, kontrol panelleri ve güvenlik cihazları gibi önemli parçalara dikkat edilmelidir.

- Panel: İndüksiyon fırınlarının dış kabuğu, soğutma sistemleri, elektrotlar ve kollektör odaları içerir ve ayrıca yüksek sıcaklığa dayanıklılık ve güvenlik gereksinimlerine sahiptir.

- İndüksiyon Bobinleri: Elektrik indüksiyon fırınları, ısıya dayanıklı malzemelere gömülü çift duvarlı bakır borulara sahip bir elektrikli ısıtma bileşenine sahiptir. İndüktif bobinlerden geçen elektrik akımı, metali eritmek için ısı üreten elektromanyetik alanlar üretir.

- Yalıtım Katmanları: Seramik veya lifli yalıtım malzemelerinden yapılmış katmanlar, ısı dağılımını önler ve indüksiyon fırınının çevresini yüksek sıcaklıklardan korur.

- Kıvam: İndüksiyon fırınının bu kısmı, kavislidir, mükemmel ısıya dayanıklı ve korozyona dayanıklı özellikler gösterir ve metal eritme için gerekli koruyucu kaplamayı sunar.

- Soğutucular: Su soğutma sistemindeki borular, indüksiyon bobinini ve fırınları soğutmak, aşırı ısınmayı önlemek ve kararlı çalışmayı sağlamakla sorumludur.

- Kontrol Panelleri: İndüksiyon fırınları, voltaj, akım, güç ve sıcaklık düzenlemesi, arıza alarmı ve koruyucu işlevler gibi çalışma parametrelerini izlemek için sıcaklık kontrol sensörlerine sahiptir.

- Güvenlik Cihazları: İndüksiyon ergitme fırınları genellikle aşırı akım, aşırı voltaj, aşırı sıcaklık ve acil durdurma anahtarı korumalarına sahiptir.

Erimiş metal ve cürufla doğrudan temas eden indüksiyon ergitme fırınının kısmı, yüksek sıcaklığa dayanıklılık ve uzun ömürlü olma gereksinimlerine sahip fırın tabanıdır.

Bakım: Tüm dış kısımları, özellikle soğutma suyu borularını, güç besleme hatlarını ve elektromanyetik radyasyon kalkanını temiz ve kalıntıdan arındırılmış tutmak esastır. Güvenilir ve sağlam bağlantılar sağlamak için elektrik bağlantılarını düzenli olarak kontrol edin, gevşek veya koroze bağlantılardan kaçının. Fırının sıcaklığını sık sık kontrol edin, erime sıcaklığını ve süresini metal malzemelerine ve işlem gereksinimlerine göre kontrol edin. Kararlı ve sorunsuz çalışmayı sağlamak için kaldırma ve taşıma cihazlarını periyodik olarak revize etmek gerekir. Taşıma ve kaldırma işlemleri sırasında aşırı yüklemeden ve aşırı kullanımdan kaçınmak önemlidir.

Çekirdeksiz indüksiyon fırını: Çekirdeksiz indüksiyon fırını (KIF), fırın boşluğu, direnç tel bobinleri, kondansatör kutusu, besleme mekanizması, PID sıcaklık kontrol sistemi ve soğutma sisteminden oluşur.

- Fırın Boşluğu: Çekirdeksiz indüksiyon fırınları genellikle paslanmaz çelik veya alaşımlı çelik gibi ısıya dayanıklı ve yüksek mukavemetli malzemelerden yapılmış silindirik veya kavisli şekillere sahiptir. Seramik veya diğer ısı yalıtım malzemelerinin iç astarı, üniform koaksiyel ısıtmayı sağlar.

- İndüksiyon Bobinleri: Çekirdeksiz indüksiyon fırınlarında ısıtmanın birincil biçimi elektromanyetik indüksiyon ısıtmadır. Fırının indüksiyon ısıtma kısmı, ısıya dayanıklı malzemelere gömülü çift duvarlı bakır borulardan oluşur. İndüktif bobinlerden geçen elektrik akımı, metali eritmek için ısı üreten elektromanyetik alanlar üretir.

- Kondansatör Kutusu: Bu kısım, elektrik enerjisini depolayan ve indüksiyon bobinine salan kondansatörleri içerir. Kararlı elektrik gücü sağlamada önemli rol oynarlar.

- PID Sıcaklık Kontrol Sistemi: Çekirdeksiz indüksiyon fırını, erime sıcaklığını ve süresini kontrol etmek, doğru ve kararlı sıcaklık kontrolü sağlamak için ayarlanabilen hassas bir dijital sıcaklık kontrol cihazı ile donatılmıştır.

- Soğutma Sistemi: Çekirdeksiz indüksiyon fırınındaki su soğutma boruları, aşırı ısınmayı önlemek için fırın gövdesini, indüksiyon bobinlerini ve diğer parçaları soğutur.

Bakım: Fırın gövdesini ve soğutma suyu borularını düzenli olarak kontrol ederek, tesislerin çevresel tehlikeleri ve su tıkanıklıklarını önlemek için sağlam ve temiz olduğundan emin olun. Çekirdeksiz indüksiyon fırınları, çinko, bakır, alüminyum, demir, paslanmaz çelik, pirinç, karbon çeliği ve alaşımlı çelik gibi metalleri eriterek kullanıcılara zengin üretim deneyimleri sunar. Ayrıca erimiş metalin içerimini ve gaz giderimini etkili bir şekilde kontrol edebilir, döküm kusurlarını azaltabilir ve indüksiyon fırınının ömrünü ve ekonomik değerini artırabilirler.

Dökümde Kullanılan Fırınların Kullanım Alanları

Dökümhane endüstrisi, dökümde kullanılan fırın türlerine büyük ölçüde dayanmaktadır. Endüstriler büyümeye ve gelişmeye devam ettikçe, artan talebi karşılamak için daha fazla malzemeye ihtiyaç duyulmaktadır. Ortaya çıkan durum, dökümhane endüstrilerinin güvenilir döküm fırınları ile dökümhaneler kurarak hızla ele alabileceği yüksek bir ağrı noktasına neden olur.

İndüksiyon Döküm Fırınları:

- Otomotiv endüstrisi hızla büyüyor. İndüksiyon döküm fırınları, yatırım veya kum döküm yöntemleri aracılığıyla emme/egzoz manifoldları, silindir kafaları ve blokları, şanzıman gövdeleri, turboşarj gövdeleri ve ince duvarlı ve karmaşık geometrilere sahip diğer hafif bileşenler gibi döküm parçaları üretiyor.

- Havacılık endüstrisi, yüksek sıcaklığa dayanıklılık gereksinimleri nedeniyle döküm parçalarını giderek daha fazla kullanıyor. İndüksiyon döküm fırınları, Inconel gibi süper alaşımları ve şanzıman gövdeleri, türbin gövdeleri, uçak motoru parçaları vb. gibi talep gören parçaları hızla oluşturmak için idealdir.

- Petrol ve gaz endüstrisi yükseliyor ve valfler, pompalar ve diğer döküm parçaları için 7/24 talep oluşturuyor. İndüksiyon döküm fırınları, kum döküm yöntemleri yoluyla nikel-bronz ve pirinç alaşımları gibi gerekli ferromanyetik olmayan malzemeleri hızla üretiyor.

Döküm için indüksiyon fırını:

- İndüksiyon ısıtması hızla yaygınlaşıyor ve araştırmalar önümüzdeki birkaç yılda yaklaşık %12 CAGR ile büyüyeceğini gösteriyor. İndüksiyon fırınları, kum döküm ve kalıp yöntemleri yoluyla pirinç, bakır, altın, gümüş ve alüminyum-silikon, bakır-silikon vb. gibi alaşımlar gibi ferromanyetik olmayan metalleri hızla döküyor.

Dünyanın cam yapmak için kuvars silika kumu talebi yüksek. Döküm fırınları, camı hızla istenen ürünlere şekillendiren bir kalıp oluşturarak cam yapım kalıplarını dökerek üretiyor.

Santrifüj Döküm Fırınları:

- Santrifüj döküm fırınları, inşaat sektöründe kullanılan burçlar, kovanlar, borular ve diğer karmaşık şekiller gibi yüksek yapısal bütünlüğe sahip parçalar oluşturuyor.

Vakum Döküm Fırınları:

- Vakum döküm fırınları giderek daha fazla tıbbi ve ilaç sektörlerinde bulunuyor. Bu endüstriler, yüksek hassasiyet ve biyo-uyumlu malzemeler gerektiren cerrahi aletler, protez bileşenleri vb. gibi vakum döküm fırını döküm parçaları yapmak için yatırım veya hassas döküm kullanıyor.

Kalıp Döküm Makineleri:

- Elektronik endüstrisi hızla büyüyor. Kalıp döküm makineleri, LED aydınlatma bileşenleri, akıllı telefon kılıfları, bilgisayar parçaları, otomotiv elektroniği vb. için çoğunlukla alüminyumdan yapılmış gövdeler, ısı emiciler, destek braketleri vb. gibi kalıp döküm parçalarını hızla üretiyor.

Kalıp döküm makineleri, soğuk ve sıcak şamandıra olmak üzere iki yönteme sahiptir. Soğuk olanı genellikle yüksek voltajlı elektrik yalıtkanları, şalterler ve baralar üretmek için kullanılırken, sıcak olanı, şanzıman gövdeleri, motor parçaları, dekoratif elemanlar ve dişliler ve gövdeler gibi endüstriyel parçalar dahil olmak üzere otomotiv bileşenlerini hızla üretmek için idealdir.

Dökümde Kullanılan Fırın Türlerinin Nasıl Seçileceği

-

Metal Türü:

Farklı metal türleri, farklı kimyasal özelliklere sahiptir. Bir fırın seçerken, seçilen döküm fırınının metal ile uyumlu olup olmadığını düşünmek çok önemlidir.

-

Üretim Hacmi:

Bu, belirli bir sürede eritilmesi gereken toplam metal miktarıdır. Yüksek üretim hacimleri genellikle daha büyük ve verimli fırınlar gerektirirken, küçük ölçekli üretim daha küçük, toplu fırınlar kullanabilir.

-

Bütçe Kısıtlamaları:

Bütçe kısıtlamaları, döküm fırınının seçimini etkileyebilir. Elektrik indüksiyon fırınları, gelişmiş teknolojileri ve enerji verimlilikleri nedeniyle genellikle gaz fırınlarından daha pahalıdır. Ancak, örneğin üretim hacmi yüksekse, daha pahalı bir fırına yatırım yapmak uzun vadede daha ekonomik olabilir.

-

Fırın Verimliliği:

Döküm fırını türlerine karar verirken, fırının verimliliğini de dikkate almak önemlidir. Verimli bir fırın kullanarak enerji tasarrufu sağlayabilir ve toplam üretim maliyetini düşürebilirsiniz.

Dökümde Kullanılan Fırın Türleri SSS

S1: Dökümde kullanılan bir fırının temel bileşenleri nelerdir?

C1: Dökümde kullanılan bir fırının temel bileşenleri, fırın gövdesi, astar, brülörler veya ısıtma elemanları, şarj sistemi, döküm sistemi ve kontrol sistemidir. Her bileşen, metallerin erimesi ve rafine edilmesi, kaliteleri ve işlemlerin güvenliği için önemli bir rol oynar.

S2: Makine endüstrisinde döküm için fırın tasarımındaki eğilimler nelerdir?

C2: Makine endüstrisinde döküm için fırın tasarımındaki eğilimler, enerji verimli fırınlar, otomasyon ve akıllı kontrol, elektrik fırınları, çevre uyumluluğu ve indüktif teknolojidir.

S3: Yüksek kaliteli bir döküm fırınına yatırım yapmanın avantajları nelerdir?

C3: Yüksek kaliteli bir döküm fırınına yatırım yapmanın avantajları, dayanıklılık, daha iyi sıcaklık kontrolü, enerji verimliliği, daha yüksek erime kapasitesi ve güvenlik özellikleridir.

S4: Döküm fırınları için özel bakım gereksinimleri var mı?

C4: Evet, döküm fırınları için özel bakım gereksinimleri vardır. Üreticinin yönergelerine ve tavsiyelerine uymak çok önemlidir. Düzenli denetimler ve izleme, planlı bakım, astar değiştirme ve yeniden ısıtma, proaktif onarımlar, güvenlik kontrolleri ve yağlama, döküm fırınlarının uzun ömrü ve optimum performansı için çok önemlidir.