All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(69 ürün mevcut)

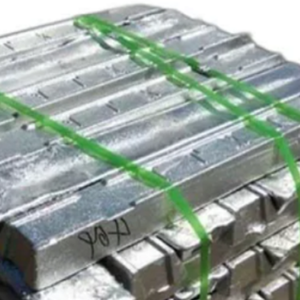

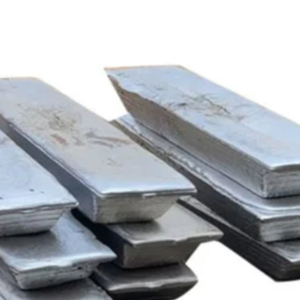

Zamak alaşımı, temel olarak özelliklerini farklı uygulamalar için geliştiren çinko bazlı alaşım türleridir. Bu alaşımlar, döküm için tasarlanmıştır ve mukavemet, şekil verilebilirlik ve korozyon direnci kombinasyonu sunar. Zamak 9'un bazı yaygın türleri şunlardır:

Zamak 2

Zamak 2, en yüksek mukavemete sahip alaşımdır. %96.5 çinko, %3 alüminyum ve %0.5 bakır içerir. Bu alaşım, aletler ve makine parçaları gibi çok güçlü olması gereken parçaların üretiminde kullanılır.

Zamak 3

Bu alaşım yaklaşık %4 alüminyum ve %0.5 bakır içerir, bu da onu en yaygın kullanılan zamak alaşımı yapar. İyi korozif direnç ve şekil verilebilirliği ile bilinir ve karmaşık şekillerin dökümüne uygun hale getirir. Zamak 3 çoğunlukla otomotiv parçaları, donanım ve tüketici ürünlerinde kullanılır.

Zamak 5

Zamak 5, daha fazla alüminyum (%5 civarı) içerir, bu da ona Zamak 3'e göre daha iyi aşınma direnci ve daha yüksek erime noktası kazandırır. Bu özelliklerin önemli olduğu uygulamalarda, aletler ve kalıplar gibi kullanılır.

Zamak 7

Bu alaşım, Zamak 5 ile benzer bir kompozisyona sahiptir ancak daha az alüminyum içerir. İyi akıcılık sunar ve ince duvarlı dökümler için uygundur.

Zamak 12

Bakır (%1) ve silisyum (%0.5) içeren bir başka varyasyondur. Zamak 12, yüksek korozyon direncine sahiptir ve deniz ve kimyasal ortamlarda kullanılır.

Zamak 9, sağlam ve şekil verilebilir özelliklerine katkıda bulunan unsurları içeren dikkat çekici bir alaşımdır. Zamak 9'un ana metali çinkodur ve en önemli ve en bol bileşendir. Bu çinko, diğer elementlere daha fazla güçlendirme ve korozyon direncini artırmak için bir temel sağlar. İlk eklenen element alüminyumdur, bu, çinko ile intermetalik bileşenler oluşturma kabiliyeti sayesinde güçlendirme ajanı olarak işlev görür. Bakır, bu alaşımın bileşiminde kritik bir bileşen olarak yer alır; çünkü elektrik iletkenliğini, korozyon direncini ve mekanik dayanıklılığı artırır. Ayrıca, şekil verilebilirliği artırmaya yardımcı olan magnezyum da dahil edilmiştir, bu sayede döküm işlemleri sırasında kolay şekil verme imkanı sunar. Ayrıca, bakır eklemeleri erime noktalarını düşürdüğü ve akıcılığı artırdığı bilinir; bu da karmaşık tasarımlar veya ince duvarlı dökümler için idealdir.

Zamak 9'un tasarımındaki en kritik yönlerden biri, özellikle nemli ortamlarda veya tuz içeren ortamlarda korozyona karşı mükemmel direncidir. Bu özellik, böyle koşullara maruz kaldığında yüzeyde koruyucu bir oksit tabakası oluşması nedeniyle öncelikle atanabilir, böylece altındaki metallerin daha fazla bozulmasını korur. Sonuç olarak, suya maruz kalmanın söz konusu olabileceği deniz ortamları veya herhangi bir alanda uygulama için son derece uygundur. Ayrıca, diğer çinko bazlı alaşımlara kıyasla yüksek sıcaklıklarda bile gücünü ve şekil verilebilirliğini korur.

Zamak, dayanıklılığı ve çok yönlülüğü ile bilinen bir malzemedir ve bu, çok sayıda uygulamasını açıklar. Zamak 9'un bazı yaygın kullanımları şunlardır:

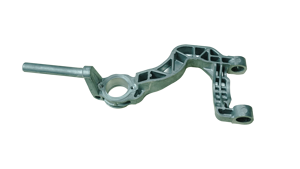

Otomotiv Endüstrisi

Zamak 9, kapı kilitleri, cam krikoları ve direksiyon simitleri gibi otomobil parçaları üretiminde kullanılır. Bu parçalar, düzenli kullanıma ve sürüşteki aşınmaya dayanıklıdır.

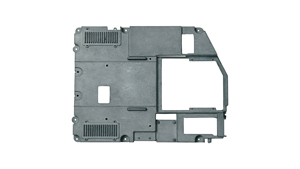

Tüketici Elektroniği

Bu alaşım, akıllı telefonlar, dizüstü bilgisayarlar ve oyun konsolları gibi cihazlarda muhafazalar, konektörler ve diğer bileşenlerin üretiminde kullanılır. Karmaşık şekillerin dökme yeteneği, hassas elektronik parçaların tam oturmasını ve korunmasını sağlar.

Mobilya Donanımı

Dolap kulpları, menteşeler ve dekoratif donanımlar gibi eşyalar, bu alaşımdan yapılmıştır çünkü yüksek basınca dayanır ve estetik bir görünüme sahiptir.

Tıbbi Ekipman

Zamak 9 sağlamdır ve kolayca paslanmaz, bu nedenle hastanelerde ve laboratuvarlarda kullanılan güvenilir aletler ve cihazlar üretir. Ayrıca, protezlerde kullanılarak cihazların dayanıklı olmasını ve uzun süre kullanılmasını sağlar.

Havacılık Bileşenleri

Havacılık endüstrisi, uçaklar için yapısal olmayan bileşenler ve iç donanımlar yapmak için Zamak 9'u kullanır. Alaşımın hafifliği ve gücü, yakıt verimliliğini artırmaya ve uçağın toplam ağırlığını azaltmaya yardımcı olur.

Telekomünikasyon Ekipmanları

Telekomünikasyon altyapısına olan talep arttıkça, bu sektörde Zamak 9 kullanımı da artmaktadır. Hücre kuleleri, antenler ve iletişim cihazları için bileşenlerin üretiminde kullanılarak çeşitli çevresel koşullarda güvenilir performans sağlar.

Zamak'ı seçerken, korozyon direnci, yüksek sıcaklıklara dayanma kabiliyeti veya şekil verilebilirlik ve sertlik gibi uygulama gereksinimlerini anlamak önemlidir. Malzeme uzmanlarıyla danışmak ve her alaşımın benzer uygulamalar içindeki performansını değerlendirmek, seçim sürecine rehberlik edebilir.

Mekanik özellikleri dikkate alın

Zamak alaşımlarını seçerken, mekanik özelliklerine bakmak önemlidir. Bu alaşımlar, güçlü ve dayanıklı olmaları ile bilinir, bu da stres altında kırılmadan dayanabilecekleri anlamına gelir. Ayrıca, çatlamadan iyi bir şekilde bükülme yeteneğine sahiptirler ki buna şekil verilebilirlik denir. Parçaların çok fazla itildiği veya çekildiği bazı kullanımlarda, ısındığında bile sağlam kalan bir alaşım seçmek iyi bir tercihtir. Bu, parçaların sıcak koşullarda zayıflamasını önler. Bu alaşımların farklı sıcaklıklardaki davranışlarını ve sertliklerini kontrol etmek, işe en uygun olanını bulmaya yardımcı olabilir.

Korozyon direncini değerlendirin

İşler için Zamak alaşımını seçerken, özellikle ıslak veya tuzlu ortamlarda paslanma veya korozyonla başa çıkma yeteneklerini göz önünde bulundurmak çok önemlidir. Bazı alaşımlar, zamanla korozyona maruz kalmamak konusunda diğerlerinden daha iyi performans gösterir. Doğru seçeneği bulmak için, farklı alaşımları korozyonu hızlandıran sert koşullara kasıtlı olarak maruz bırakacak testler yapılabilir. Hangi alaşımların en iyi performansı gösterdiğine bakarak, belirli bir kullanım için en az korozyona uğrayan seçeneği seçebilirsiniz. Bu şekilde korozyon direncini değerlendirmek, zorlu ortamlarda parçaların uzun vadeli güvenilirliğini sağlamaya yardımcı olur.

Döküm özelliklerini değerlendirin

Parçaları kalıplara dökerek yapmak için Zamak alaşımlarını seçerken, alaşımın eridik durumda ne kadar iyi aktığını ve kalıbı tam olarak doldurma yeteneğini göz önünde bulundurmak önemlidir. Bazı alaşımlar karmaşık şekillerin küçük alanlarına ulaşmada diğerlerinden daha iyidir. Buna döküm kalitesi denir. Alaşımın dökme sıcaklığının, ince bölümleri dökebilecek kadar sıvı kalmasını sağlamak için yeterince yüksek olması gerekir. Ayrıca, döküm sırasında alaşım ve kalıp malzemesi ile ilgili olarak neler olacağını kontrol etmek problemleri önlemeye yardımcı olur. Bu nitelikleri değerlendirerek, hassas, ince dökülmüş parçaların verimli bir şekilde üretilmesi için en iyi alaşımı seçebilirsiniz.

S1: Zamak döküm işlemi nasıl çalışır?

C1: Zamak döküm işlemi, sıvı alaşımın kalıplara (ölçülere) zorlanarak dökülmesiyle parçaların şekillendirilmesi işlemidir.

S2: Zamak 3 alaşımı nedir?

C2: Zamak 3, çinko, alüminyum, bakır ve magnezyumdan oluşan, dayanıklılığı ve şekil verilebilirliği ile bilinen bir dökülebilir alaşımdır.

S3: Zamak 3'ün uygulamaları nelerdir?

C3: Otomotiv parçaları, elektronik muhafazalar ve dayanıklı, hassas döküm gerektiren diğer ürünlerde kullanılır.

S4: Zamak 3 neden sıkça kullanılır?

C4: Popülaritesi, iyi mekanik özellikleri, korozyon direnci ve ince detayları alma yeteneğinden kaynaklanmaktadır.

S5: Zamak 5 nasıl farklıdır?

C5: Zamak 5, Zamak 3'e göre daha fazla bakır içerir, bu da onu daha sert hale getirir ve erime noktasını artırır.